无菌制药业净化车间设计方案解决方法

日期:2021-06-19 / 人气:493

1、无菌药物的概述

无菌药物的广泛界定是规定沒有活物微生物的存有,为了更好地做到商品中沒有活物微生物,无菌药物在生产制造全过程中必须采用各种各样方式 来除去产品中华有的微生物和避免产品遭受微生物的环境污染。有很多方式 能够用于操纵微生物的生长发育、消灭或除去微生物,一般在药物生产制造加工工艺全过程中把这种方式 分为有机化学和物理学两类。在其中,有机化学方式 有化学消毒剂、汽化过氧化氢、活性氧和环氧乙烷等;物理方法有寒湿或干热灭菌、辐射源杀菌和过虑杀菌等。这种方式 的稳定性都必须应用微生物的生长发育繁育实验来证实。

2 、无菌药物生产制造生产车间对生产制造标准的特别要求

2 、无菌药物生产制造生产车间对生产制造标准的特别要求

2.1无菌生产制造系统软件中加工工艺平面布置图应遵照的标准

无菌生产制造系统软件在生产工艺流程上,解决应用的净化车间尤其多方面布局设计方案,尤其是应主要考虑到无尘工坊加工工艺平面图对无菌生产制造的适用范围和稳定性。不论是开展无菌的粉末状散装或是无菌的液体分装,都应主要处理加工工艺平面布置图对无菌生产制造加工工艺全过程的无菌确保度。最先从工坊平面图的布局上着眼于,在工业厂房设备设计方案的方面上处理无菌操作流程的无菌确保难题。

2.1.1无菌生产制造在无尘工坊设计方案应该考虑到的难题:(1)受环境污染(脏)的原材料是不是会与工作人员的流动性造成交叉式,产生环境污染?(2)在无尘工坊内布局的生产制造加工工艺平面图对生产过程是不是便捷有效?(3)加工工艺平面设计图中的洁净区布局,是不是依照无菌生产制造加工工艺对无菌实际操作区和一般洁净区开展了适当系统分区或防护解决。每个生产制造用作用屋子的布局应当依照无菌室优先选择布局的标准开展。即在广告设计中,每个生产制造作用屋子紧紧围绕着有益于提升生产制造工程项目的无菌确保度、合乎生产流程与方便快捷的设计原理开展系统分区布局。(4)无菌生产制造加工工艺平面图的设计方案布局还应遵照的一个关键标准是:其加工工艺平面图应严苛地反映出未历经消毒灭菌解决的原材料因为工坊设计方案布局的結果,即不太可能发生(进到)在无菌实际操作区域内。比如,不应该在无菌液体分装生产流水线的无菌实际操作区域内发生带有病菌的调料源液罐,其应放到无菌实际操作区域内开展过虑杀菌。一样,历经消毒灭菌解决后的原材料都不应因为广告设计布局的缘故,再根据一个非无菌区而遭受环境污染,虽然很有可能采用一些管理流程来摆脱这一缺点,消毒灭菌解决后的原材料而应当立即发生在无菌实时控制的地区内。

3、GMP制药业:无菌药物生产制造需要的洁净区可分成下列4个等级:

3、GMP制药业:无菌药物生产制造需要的洁净区可分成下列4个等级:

A级高危实际操作区,如:罐装区、置放橡胶塞子桶、敞口安瓿瓶、敞口西林瓶的区域及无菌安装或联接实际操作的区域。一般用层流工作台(罩)来保持该区域的自然环境情况。层流系统软件在其工作中区域务必匀称排风,风力为0.36-0.54m/s(具体指导值)。应该有数据信息证实层流的情况并须认证。在密闭式的防护操作器或扶手箱内,可应用单边流或较低的风力。B级指无菌配置和罐装等高危实际操作A级区所处的情况区域。C级和D级指生产制造无菌药物全过程中关键程度低的无尘实际操作区。

无菌生产车间设计方案常见问题:无菌生产车间从设计方案视角达到了未历经杀菌(物)或严苛消毒杀菌(人)的原材料和工作人员不能够发生在无菌实际操作区域内的规定

2.2 无菌净化车间对工坊室内装修及原材料的要

无菌生产制造系统软件应用工坊的室内装修,应反映出工坊排架结构的气体密闭性好,屋内无脏乱差,家装材料表面光洁但不返光、耐工作压力而不起尘、便于清理、不容易产生发霉和长菌、可以融入各种各样消毒液和汽体杀菌蒸熏的浸蚀和紫外线照射。无菌室常见的家装材料有下列几种:

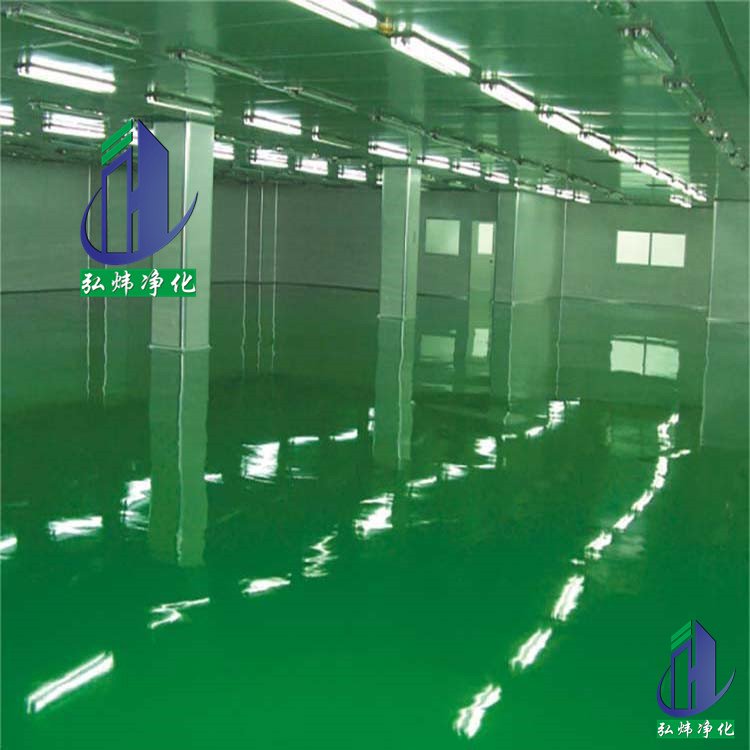

(1)操作间路面:1)刚度路面。刚度路面多见水磨石地面生产制造,其全面性好、光洁、不容易起尘、易清洗清理,并且坚固耐用;2)建筑涂料路面。常选用环氧树脂自流坪路面,表层光洁、不容易起尘、抗腐蚀可清洗,但原材料的强度较低;3)延展性路面。应用聚乙烯延展性塑胶生产制造,路面光洁、不起尘、抗腐蚀可清洗,但不抗紫外光长期性直射,不抗冲击。(2)操作间墙壁:1)墙体+建筑涂料(墙面漆、仿磁漆、漆料);2)板才(彩钢瓦、别的原材料板)。(3)吊顶天花板:1)硬质的(混泥土);2)软塑(轻钢龙骨隔墙+板批腻子、纸面石膏板,彩钢瓦);(4)实际操作房间内窗门:1)门要能闭紧、整平、简易,正常情况下朝无尘等级规定高或房间内方位打开,不选用木制原材料;2)窗应无间隙,房间内与墙壁平,户外阳台应向下倾斜,不积尘。不锈钢传递窗两侧的门应连锁加盟,密封性好,便于清理。

2.5 无菌检测生产制造对空气净化系统的规定

在无菌检测生产制造加工工艺全过程中,灭过菌的商品、器皿和液压密封件所曝露的自然环境地区应尤其注意。该地区内的工作主题活动包含罐装前和罐装密封全过程中对这种无菌检测原材料和商品的实际操作解决,其实际操作一般是在无菌操作原则区域内中开展的。由于在这个地区内商品处在张口情况,非常容易遭受环境污染,且商品罐装密封后也不会再作进一步的杀菌解决。为了更好地确保产品品质,尤其是无菌检测指标值,无菌操作原则应在最佳品质的自然环境中开展,其是由空气净化系统系统软件来完成的。

无菌检测生产制造环评的具体内容之一是空气的质量,主要是生产制造自然环境中气体的飘浮颗粒成分。空气中飘浮颗粒因其很有可能进到商品导致环境污染看起来十分关键。另一方面,空气中飘浮颗粒很有可能做为微生物菌种的媒介,环境污染生产制造全过程中的无菌检测商品。因而,降低空气中飘浮颗粒的成分和合理地除去已存有的固态尘粒,自始至终全是生产制造过程管理的具体内容。大规模的无菌检测地区内气体的洁净度等级最少应是1千级,此洁净度等级下的每立方空气中带有≥0.5 靘的颗粒数应不可超出350 000个,空气中落菌的成分应不可超出100 CFU/m3。无菌检测器皿和液压密封件及其罐装密封工作的部分曝露地区内气体的洁净度等级应做到100级规定,该洁净度等级下每立方空气中带有≥0.5 靘的颗粒数应不可过3 500个,气体落菌的成分应不可超出5 CFU/m3。

无菌操作原则地区内的100级无尘区域内的气体在其应用点处要经高效送风口过虑后呈单边流动(层.流)运输,水流量应达到气体以活塞杆的方法吹除打胶区域内的飘浮颗粒的必须。按照规定,竖直单边流的气旋速率为3.5 m/s±20%,水准单边流的气旋速率为4.5 m/s±20%。可是,假如生产制造加工工艺的操作流程中很有可能会造成很多颗粒或机器设备的几何图形样子会影响层.流状的空气态,则必须设计方案应用高些的气旋速率,以维持该操纵地区内的单边空气态。100级洁净区一般操纵着无菌检测生产制造重要的张口地区,这一地区内的药品双组分在室内空间中处在曝露情况,盛药品的器皿及密封性零件都早已过严苛的杀菌或杀菌解决,因而,该地区内气体应具备高宽比的分子生物学品质。按照规定,气体落菌的成分应不可超出5 CFU/m3。另外,无菌操作原则地区对邻近较低无尘级别地区还应维持相对性的气体正压力。其压力差标值不可小于5 Pa。

每一个无菌检测生产制造加工工艺隶属的生产流水线,都必须有一些为其服务项目的非无菌操作洁净区(FDA称之为管制区)。它是另一类关键的自然环境管制区(非无菌操作的洁净区或者非洁净区),一般用以还未杀菌的商品、正中间原材料、器皿和液压密封件的提前准备地区,或作为液态药品生产制造的配置区,及其药品成分、正中间原材料、药物、与药物触碰的机器设备表层、器皿、液压密封件最后清理前的曝露区。一样,为减少最后商品的粒子环境污染水准并操纵商品和其他原材料在杀菌前的细菌很多量,该自然环境还要具备高宽比的分子生物学和粒子品质。在动态性标准下,在物件曝露自然环境中取样检测,洁净区内每立方空气中含≥0.5 靘 的粒子数应不超过35 000 000(10千级),气体落菌的成分应不可超出500 CFU/m3。为维持洁净区内的空气指数,应该有充足的气旋迅速换置室内空气质量,另外对相邻的非无尘或者非无菌操作的洁净区维持正压力。对流传热速率应足够确保每钟头最少通气20次,一般状况下,对邻近较低无尘级别地区气体的压力差在全部的门均关掉的标准下应不少于5 Pa。当门打开时,向外的气旋应足够将空气污染物的入侵风险性降至最少。

另外,因为无菌操作区有最大的微生物菌种操纵规定,房间内的工作温度和空气湿度也应可以融入微生物菌种操纵的必须,融入药品产品处在曝露情况时防止受潮的必须,也要能达到实际操作工作人员历经严苛的消毒杀菌换衣程序流程后,身体对温度湿度的舒服水平的规定。

2.6 无菌检测生产制造对化工气体的规定

在无菌检测生产制造的实际操作区域内也要应用的其他汽体,其固态微粒子和微生物菌种一样应具备高宽比的品质。与商品、器皿和液压密封件或商品触碰表层相触碰的其他汽体(比如用以净化处理和维护目地的汽体),如参加生产制造加工工艺的N2和CO2 汽体均应历经杀菌过虑解决。除此之外,在无菌检测地区内应用的空气压缩中也不可带有油或油的蒸气成份。

非无菌检测的净化处理实际操作区(管制区)内也很有可能会应用除无尘气体外的其他汽体。假如这种汽体被送进非无菌检测的净化处理实际操作区域内,也应具备与净化室内空气同样的品质。地区内应用的空气压缩也不可带有油或油的蒸气成份。

除无菌操作区必须送进高品质的净化室内空气外,有一些机器设备的內部也必须送进高品质的过虑气体,特别是在机器设备内气体将与无菌检测原材料,或规定微生物菌种和粒子成分很低的原材料相触碰的状况。比如,在冷冻干燥机真空干燥机解决药物的烘干箱上的真空泵消除口、空气干燥或湿热灭菌器的通风孔、注射用水或纯水系统的储槽上的通风孔均应应用除菌过滤器,以保证为进行机器设备的加工工艺全过程与无菌检测产品相触碰的气体是无菌检测的,不容易在机器设备解决药物的另外对药物导致环境污染。一样,进到配有无菌检测液态的器皿内的气体也应经杀菌过虑。进到配有具备高宽比分子生物学品质规定的原材料的储槽内的气体,也需经杀菌过虑,且务必使过滤装置处在干躁情况,防止因湿冷使过滤装置阻塞或被微生物菌种透过。一般,应用向过滤装置供暖(干躁)和应用疏水性过滤装置(包含各种储槽、大容积的器皿、杀菌设备的室应用的呼吸过滤器)二种防止方式 来防止上述所说情况产生。

2.7 无菌检测生产制造对无尘卫生的规定

无菌检测生产制造系统软件的实际操作地区还必须对排架结构的墙壁、路面、吊顶天花板、窗门等自然环境设备开展环境卫生解决。一般规定应用多种多样无尘液对生产制造自然环境开展适度的消毒和灭菌,常见无尘液有下列3类:(1)做为清理和明显的农药杀菌剂(如胺盐和非正离子表活剂);(2)做为清理和没有农药杀菌剂(非正离子表活剂,无机物抗氧化剂);(3)做为清理窗子的无尘液。这3类无尘液依据无菌操作地区的不一样必须清理路面时,无尘液应更替应用。

一切正常生产制造状况下,无菌操作区的清理新项目依据房间内应用的安全工器具及详细情况而定。清理频次在于该区域内生产制造主题活动状况。由承担微生物菌种操纵的权威专家对清理频次做出调节。应常常替换新的清理水。

无菌操作区域内的功效范畴是:房间内路面、墙壁、窗、门、吊顶天花板及其大型设备。如储槽的外界、电子分析天平、管路、铁架子、挪动工作中架和台、打胶机器设备,有机玻璃板外罩、纪录台等。每一年最少解决无菌操作区开展6次清理清扫,完全清理木地板、墙、吊顶天花板、电器设备表层、窗、固定不动和可移机器设备。每一次停工1周之上在生产之前也解决无菌操作区开展清理清扫。

无菌操作区的排架结构应应用气体灭菌解决,亦即应用室内甲醛或戊二醛气体消毒杀菌灭菌。每星期1次气体灭菌解决及其在每一次清扫之后或维修一段时间后,当猜疑该地区很有可能发生环境污染时,亦需用以上气体开展蒸熏解决。开展气体灭菌解决时,实际操作工作人员务必采用安全防范措施,留意生命安全。

2.8 无菌检测生产线对工作人员的规定

仅有历经准许,历经专业学习培训的工作人员即可进到无菌操作区域内,不论什么时候均需遵循这一标准。比如非无菌操作区的工作人员和外界观看者需进到该实际操作区的时候,务必历经相关部门准许。

进到无菌操作区的全部工作人员务必穿无菌服,无菌服是指抗静电的长化学纤维做成的洁净服,清理之后历经寒湿灭菌解决的工作服装。该无菌服多常见连体衣猴服,常备一头套,左右相接,衣袖和脚口能够收缩。此无菌检测服食抗静电、不起球的纺织物做成。工作人员每一次进到无菌操作区都应拆换清理灭菌服。进到无菌操作区的工作人员应用的袜套和鞋身的材料规定跟上面一样。工作人员每一次进到无菌操作区都应当拆换灭菌袜套,鞋每周灭菌1次或用消毒液消毒杀菌。进到无菌操作区的工作人员需戴上用不起球原材料制成的历经寒湿灭菌的无菌检测防护口罩。防护口罩应遮住全部鼻子和唇部,避免口沫和落屑。进到无菌操作区之后不可以拿手触碰防护口罩,如已触碰,应将手消毒。使用过的防护口罩应丢掉在该区域换衣模块内的缓存室两侧特殊的废弃物桶中。

无菌操作区域内工作人员应维持两手环境卫生,工作人员的手指甲剪修齐整并保持干净。不必应用甲油或其他很有可能撒落尘粒的护肤品。在以下状况下务必完全洗手消毒、消毒杀菌:(1)进到无菌操作区前;(2)逐渐操作之前;(3)手搞脏后。工作人员在无菌操作区域内应戴好早已过灭菌解决的一次性胶皮手套,操作流程中应常常用70%~75%乙醇消毒手套表层。损坏的手套要立即拆换,应用过的手套应弃于缓冲室两侧特殊的废物桶中。

无菌操作区的实际操作工作人员依照程序流程换衣,再经无菌操作区工作人员缓冲室进到无菌操作区。工作人员离去无菌操作区的时候,脱下鞋子放到缓冲房间内间专业放鞋的地区。将防护口罩手套放进外间废物桶内,工作服装、脸罩、袜套脱在缓冲户外间,放进洗护袋中。

无菌药物的广泛界定是规定沒有活物微生物的存有,为了更好地做到商品中沒有活物微生物,无菌药物在生产制造全过程中必须采用各种各样方式 来除去产品中华有的微生物和避免产品遭受微生物的环境污染。有很多方式 能够用于操纵微生物的生长发育、消灭或除去微生物,一般在药物生产制造加工工艺全过程中把这种方式 分为有机化学和物理学两类。在其中,有机化学方式 有化学消毒剂、汽化过氧化氢、活性氧和环氧乙烷等;物理方法有寒湿或干热灭菌、辐射源杀菌和过虑杀菌等。这种方式 的稳定性都必须应用微生物的生长发育繁育实验来证实。

2.1无菌生产制造系统软件中加工工艺平面布置图应遵照的标准

无菌生产制造系统软件在生产工艺流程上,解决应用的净化车间尤其多方面布局设计方案,尤其是应主要考虑到无尘工坊加工工艺平面图对无菌生产制造的适用范围和稳定性。不论是开展无菌的粉末状散装或是无菌的液体分装,都应主要处理加工工艺平面布置图对无菌生产制造加工工艺全过程的无菌确保度。最先从工坊平面图的布局上着眼于,在工业厂房设备设计方案的方面上处理无菌操作流程的无菌确保难题。

2.1.1无菌生产制造在无尘工坊设计方案应该考虑到的难题:(1)受环境污染(脏)的原材料是不是会与工作人员的流动性造成交叉式,产生环境污染?(2)在无尘工坊内布局的生产制造加工工艺平面图对生产过程是不是便捷有效?(3)加工工艺平面设计图中的洁净区布局,是不是依照无菌生产制造加工工艺对无菌实际操作区和一般洁净区开展了适当系统分区或防护解决。每个生产制造用作用屋子的布局应当依照无菌室优先选择布局的标准开展。即在广告设计中,每个生产制造作用屋子紧紧围绕着有益于提升生产制造工程项目的无菌确保度、合乎生产流程与方便快捷的设计原理开展系统分区布局。(4)无菌生产制造加工工艺平面图的设计方案布局还应遵照的一个关键标准是:其加工工艺平面图应严苛地反映出未历经消毒灭菌解决的原材料因为工坊设计方案布局的結果,即不太可能发生(进到)在无菌实际操作区域内。比如,不应该在无菌液体分装生产流水线的无菌实际操作区域内发生带有病菌的调料源液罐,其应放到无菌实际操作区域内开展过虑杀菌。一样,历经消毒灭菌解决后的原材料都不应因为广告设计布局的缘故,再根据一个非无菌区而遭受环境污染,虽然很有可能采用一些管理流程来摆脱这一缺点,消毒灭菌解决后的原材料而应当立即发生在无菌实时控制的地区内。

A级高危实际操作区,如:罐装区、置放橡胶塞子桶、敞口安瓿瓶、敞口西林瓶的区域及无菌安装或联接实际操作的区域。一般用层流工作台(罩)来保持该区域的自然环境情况。层流系统软件在其工作中区域务必匀称排风,风力为0.36-0.54m/s(具体指导值)。应该有数据信息证实层流的情况并须认证。在密闭式的防护操作器或扶手箱内,可应用单边流或较低的风力。B级指无菌配置和罐装等高危实际操作A级区所处的情况区域。C级和D级指生产制造无菌药物全过程中关键程度低的无尘实际操作区。

无菌生产车间设计方案常见问题:无菌生产车间从设计方案视角达到了未历经杀菌(物)或严苛消毒杀菌(人)的原材料和工作人员不能够发生在无菌实际操作区域内的规定

2.2 无菌净化车间对工坊室内装修及原材料的要

无菌生产制造系统软件应用工坊的室内装修,应反映出工坊排架结构的气体密闭性好,屋内无脏乱差,家装材料表面光洁但不返光、耐工作压力而不起尘、便于清理、不容易产生发霉和长菌、可以融入各种各样消毒液和汽体杀菌蒸熏的浸蚀和紫外线照射。无菌室常见的家装材料有下列几种:

(1)操作间路面:1)刚度路面。刚度路面多见水磨石地面生产制造,其全面性好、光洁、不容易起尘、易清洗清理,并且坚固耐用;2)建筑涂料路面。常选用环氧树脂自流坪路面,表层光洁、不容易起尘、抗腐蚀可清洗,但原材料的强度较低;3)延展性路面。应用聚乙烯延展性塑胶生产制造,路面光洁、不起尘、抗腐蚀可清洗,但不抗紫外光长期性直射,不抗冲击。(2)操作间墙壁:1)墙体+建筑涂料(墙面漆、仿磁漆、漆料);2)板才(彩钢瓦、别的原材料板)。(3)吊顶天花板:1)硬质的(混泥土);2)软塑(轻钢龙骨隔墙+板批腻子、纸面石膏板,彩钢瓦);(4)实际操作房间内窗门:1)门要能闭紧、整平、简易,正常情况下朝无尘等级规定高或房间内方位打开,不选用木制原材料;2)窗应无间隙,房间内与墙壁平,户外阳台应向下倾斜,不积尘。不锈钢传递窗两侧的门应连锁加盟,密封性好,便于清理。

2.5 无菌检测生产制造对空气净化系统的规定

在无菌检测生产制造加工工艺全过程中,灭过菌的商品、器皿和液压密封件所曝露的自然环境地区应尤其注意。该地区内的工作主题活动包含罐装前和罐装密封全过程中对这种无菌检测原材料和商品的实际操作解决,其实际操作一般是在无菌操作原则区域内中开展的。由于在这个地区内商品处在张口情况,非常容易遭受环境污染,且商品罐装密封后也不会再作进一步的杀菌解决。为了更好地确保产品品质,尤其是无菌检测指标值,无菌操作原则应在最佳品质的自然环境中开展,其是由空气净化系统系统软件来完成的。

无菌检测生产制造环评的具体内容之一是空气的质量,主要是生产制造自然环境中气体的飘浮颗粒成分。空气中飘浮颗粒因其很有可能进到商品导致环境污染看起来十分关键。另一方面,空气中飘浮颗粒很有可能做为微生物菌种的媒介,环境污染生产制造全过程中的无菌检测商品。因而,降低空气中飘浮颗粒的成分和合理地除去已存有的固态尘粒,自始至终全是生产制造过程管理的具体内容。大规模的无菌检测地区内气体的洁净度等级最少应是1千级,此洁净度等级下的每立方空气中带有≥0.5 靘的颗粒数应不可超出350 000个,空气中落菌的成分应不可超出100 CFU/m3。无菌检测器皿和液压密封件及其罐装密封工作的部分曝露地区内气体的洁净度等级应做到100级规定,该洁净度等级下每立方空气中带有≥0.5 靘的颗粒数应不可过3 500个,气体落菌的成分应不可超出5 CFU/m3。

无菌操作原则地区内的100级无尘区域内的气体在其应用点处要经高效送风口过虑后呈单边流动(层.流)运输,水流量应达到气体以活塞杆的方法吹除打胶区域内的飘浮颗粒的必须。按照规定,竖直单边流的气旋速率为3.5 m/s±20%,水准单边流的气旋速率为4.5 m/s±20%。可是,假如生产制造加工工艺的操作流程中很有可能会造成很多颗粒或机器设备的几何图形样子会影响层.流状的空气态,则必须设计方案应用高些的气旋速率,以维持该操纵地区内的单边空气态。100级洁净区一般操纵着无菌检测生产制造重要的张口地区,这一地区内的药品双组分在室内空间中处在曝露情况,盛药品的器皿及密封性零件都早已过严苛的杀菌或杀菌解决,因而,该地区内气体应具备高宽比的分子生物学品质。按照规定,气体落菌的成分应不可超出5 CFU/m3。另外,无菌操作原则地区对邻近较低无尘级别地区还应维持相对性的气体正压力。其压力差标值不可小于5 Pa。

每一个无菌检测生产制造加工工艺隶属的生产流水线,都必须有一些为其服务项目的非无菌操作洁净区(FDA称之为管制区)。它是另一类关键的自然环境管制区(非无菌操作的洁净区或者非洁净区),一般用以还未杀菌的商品、正中间原材料、器皿和液压密封件的提前准备地区,或作为液态药品生产制造的配置区,及其药品成分、正中间原材料、药物、与药物触碰的机器设备表层、器皿、液压密封件最后清理前的曝露区。一样,为减少最后商品的粒子环境污染水准并操纵商品和其他原材料在杀菌前的细菌很多量,该自然环境还要具备高宽比的分子生物学和粒子品质。在动态性标准下,在物件曝露自然环境中取样检测,洁净区内每立方空气中含≥0.5 靘 的粒子数应不超过35 000 000(10千级),气体落菌的成分应不可超出500 CFU/m3。为维持洁净区内的空气指数,应该有充足的气旋迅速换置室内空气质量,另外对相邻的非无尘或者非无菌操作的洁净区维持正压力。对流传热速率应足够确保每钟头最少通气20次,一般状况下,对邻近较低无尘级别地区气体的压力差在全部的门均关掉的标准下应不少于5 Pa。当门打开时,向外的气旋应足够将空气污染物的入侵风险性降至最少。

另外,因为无菌操作区有最大的微生物菌种操纵规定,房间内的工作温度和空气湿度也应可以融入微生物菌种操纵的必须,融入药品产品处在曝露情况时防止受潮的必须,也要能达到实际操作工作人员历经严苛的消毒杀菌换衣程序流程后,身体对温度湿度的舒服水平的规定。

2.6 无菌检测生产制造对化工气体的规定

在无菌检测生产制造的实际操作区域内也要应用的其他汽体,其固态微粒子和微生物菌种一样应具备高宽比的品质。与商品、器皿和液压密封件或商品触碰表层相触碰的其他汽体(比如用以净化处理和维护目地的汽体),如参加生产制造加工工艺的N2和CO2 汽体均应历经杀菌过虑解决。除此之外,在无菌检测地区内应用的空气压缩中也不可带有油或油的蒸气成份。

非无菌检测的净化处理实际操作区(管制区)内也很有可能会应用除无尘气体外的其他汽体。假如这种汽体被送进非无菌检测的净化处理实际操作区域内,也应具备与净化室内空气同样的品质。地区内应用的空气压缩也不可带有油或油的蒸气成份。

除无菌操作区必须送进高品质的净化室内空气外,有一些机器设备的內部也必须送进高品质的过虑气体,特别是在机器设备内气体将与无菌检测原材料,或规定微生物菌种和粒子成分很低的原材料相触碰的状况。比如,在冷冻干燥机真空干燥机解决药物的烘干箱上的真空泵消除口、空气干燥或湿热灭菌器的通风孔、注射用水或纯水系统的储槽上的通风孔均应应用除菌过滤器,以保证为进行机器设备的加工工艺全过程与无菌检测产品相触碰的气体是无菌检测的,不容易在机器设备解决药物的另外对药物导致环境污染。一样,进到配有无菌检测液态的器皿内的气体也应经杀菌过虑。进到配有具备高宽比分子生物学品质规定的原材料的储槽内的气体,也需经杀菌过虑,且务必使过滤装置处在干躁情况,防止因湿冷使过滤装置阻塞或被微生物菌种透过。一般,应用向过滤装置供暖(干躁)和应用疏水性过滤装置(包含各种储槽、大容积的器皿、杀菌设备的室应用的呼吸过滤器)二种防止方式 来防止上述所说情况产生。

2.7 无菌检测生产制造对无尘卫生的规定

无菌检测生产制造系统软件的实际操作地区还必须对排架结构的墙壁、路面、吊顶天花板、窗门等自然环境设备开展环境卫生解决。一般规定应用多种多样无尘液对生产制造自然环境开展适度的消毒和灭菌,常见无尘液有下列3类:(1)做为清理和明显的农药杀菌剂(如胺盐和非正离子表活剂);(2)做为清理和没有农药杀菌剂(非正离子表活剂,无机物抗氧化剂);(3)做为清理窗子的无尘液。这3类无尘液依据无菌操作地区的不一样必须清理路面时,无尘液应更替应用。

一切正常生产制造状况下,无菌操作区的清理新项目依据房间内应用的安全工器具及详细情况而定。清理频次在于该区域内生产制造主题活动状况。由承担微生物菌种操纵的权威专家对清理频次做出调节。应常常替换新的清理水。

无菌操作区域内的功效范畴是:房间内路面、墙壁、窗、门、吊顶天花板及其大型设备。如储槽的外界、电子分析天平、管路、铁架子、挪动工作中架和台、打胶机器设备,有机玻璃板外罩、纪录台等。每一年最少解决无菌操作区开展6次清理清扫,完全清理木地板、墙、吊顶天花板、电器设备表层、窗、固定不动和可移机器设备。每一次停工1周之上在生产之前也解决无菌操作区开展清理清扫。

无菌操作区的排架结构应应用气体灭菌解决,亦即应用室内甲醛或戊二醛气体消毒杀菌灭菌。每星期1次气体灭菌解决及其在每一次清扫之后或维修一段时间后,当猜疑该地区很有可能发生环境污染时,亦需用以上气体开展蒸熏解决。开展气体灭菌解决时,实际操作工作人员务必采用安全防范措施,留意生命安全。

2.8 无菌检测生产线对工作人员的规定

仅有历经准许,历经专业学习培训的工作人员即可进到无菌操作区域内,不论什么时候均需遵循这一标准。比如非无菌操作区的工作人员和外界观看者需进到该实际操作区的时候,务必历经相关部门准许。

进到无菌操作区的全部工作人员务必穿无菌服,无菌服是指抗静电的长化学纤维做成的洁净服,清理之后历经寒湿灭菌解决的工作服装。该无菌服多常见连体衣猴服,常备一头套,左右相接,衣袖和脚口能够收缩。此无菌检测服食抗静电、不起球的纺织物做成。工作人员每一次进到无菌操作区都应拆换清理灭菌服。进到无菌操作区的工作人员应用的袜套和鞋身的材料规定跟上面一样。工作人员每一次进到无菌操作区都应当拆换灭菌袜套,鞋每周灭菌1次或用消毒液消毒杀菌。进到无菌操作区的工作人员需戴上用不起球原材料制成的历经寒湿灭菌的无菌检测防护口罩。防护口罩应遮住全部鼻子和唇部,避免口沫和落屑。进到无菌操作区之后不可以拿手触碰防护口罩,如已触碰,应将手消毒。使用过的防护口罩应丢掉在该区域换衣模块内的缓存室两侧特殊的废弃物桶中。

无菌操作区域内工作人员应维持两手环境卫生,工作人员的手指甲剪修齐整并保持干净。不必应用甲油或其他很有可能撒落尘粒的护肤品。在以下状况下务必完全洗手消毒、消毒杀菌:(1)进到无菌操作区前;(2)逐渐操作之前;(3)手搞脏后。工作人员在无菌操作区域内应戴好早已过灭菌解决的一次性胶皮手套,操作流程中应常常用70%~75%乙醇消毒手套表层。损坏的手套要立即拆换,应用过的手套应弃于缓冲室两侧特殊的废物桶中。

无菌操作区的实际操作工作人员依照程序流程换衣,再经无菌操作区工作人员缓冲室进到无菌操作区。工作人员离去无菌操作区的时候,脱下鞋子放到缓冲房间内间专业放鞋的地区。将防护口罩手套放进外间废物桶内,工作服装、脸罩、袜套脱在缓冲户外间,放进洗护袋中。

编辑:弘炜净化工程